航空發動機被稱為飛機的心臟,是影響飛機使用性能、可靠性和經濟性的決定因素。先進航空發動機朝著高渦輪前溫度、高推重比、高增壓比方向發展,其中高推重比需要通過提高部件的工作應力、減輕部件的重量來實現,減重是提高發動機推重比的最有效手段,因此先進航空發動機對兼具輕質、耐熱、耐蝕特性的材料提出了愈加迫切的需求。

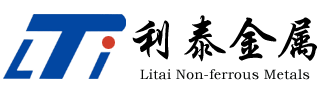

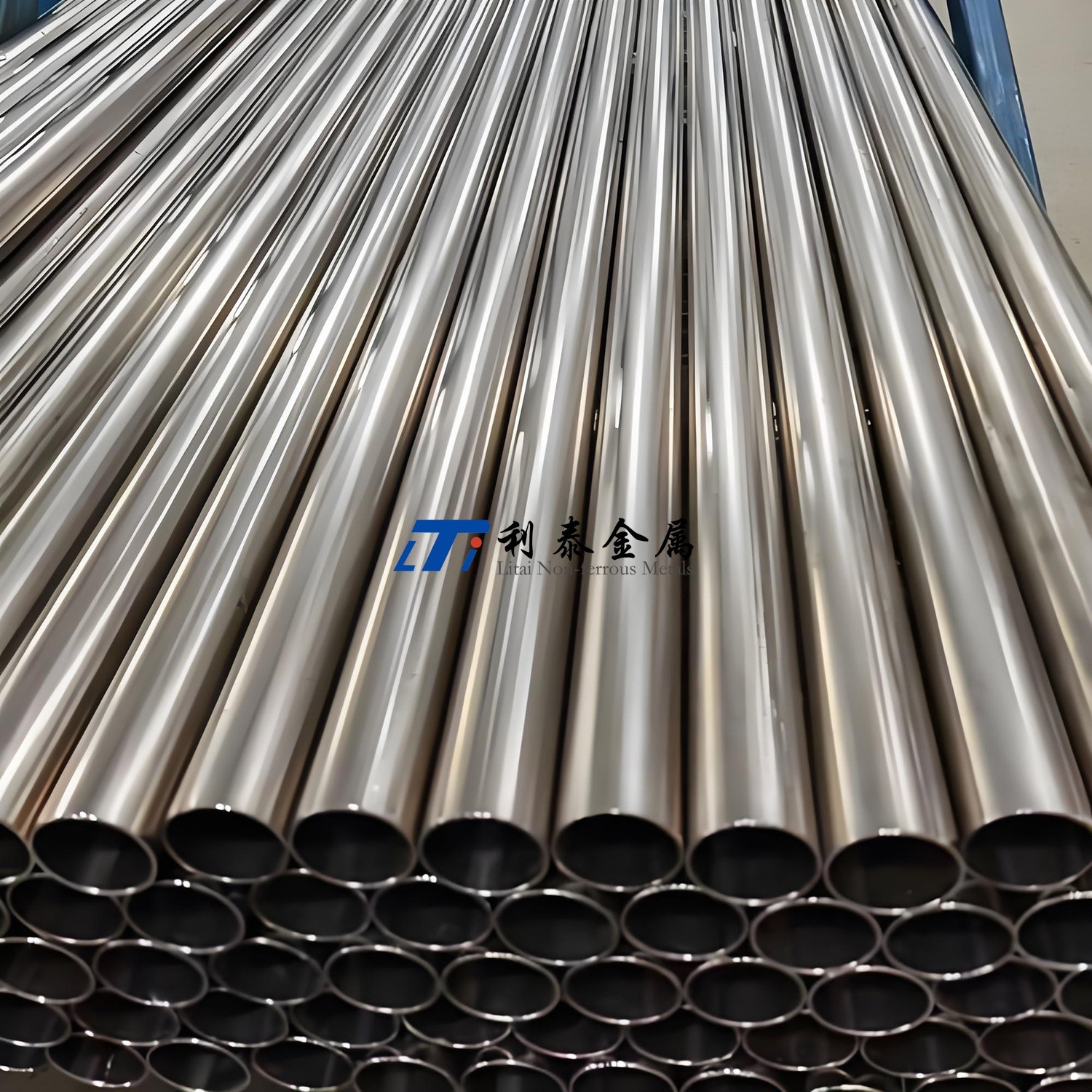

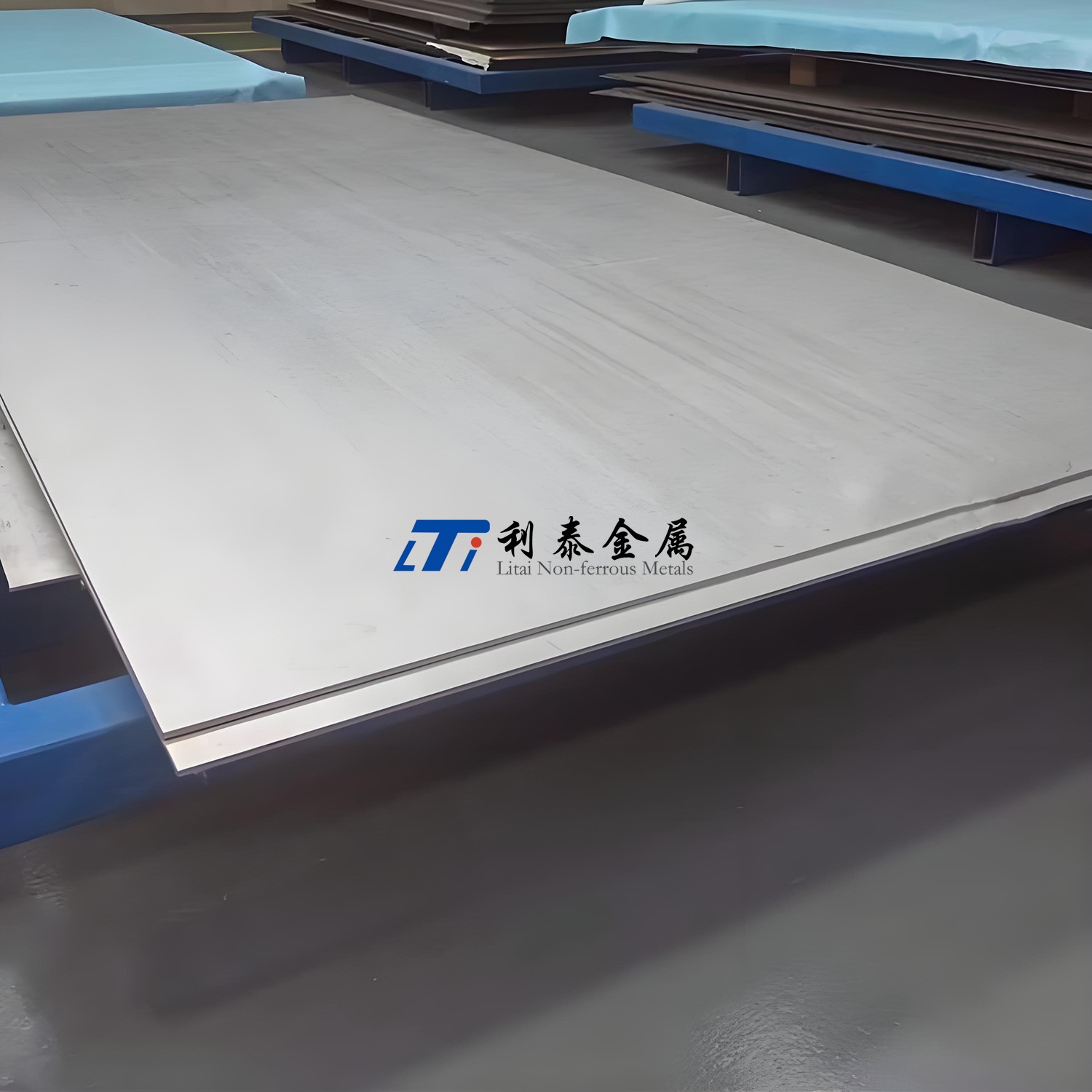

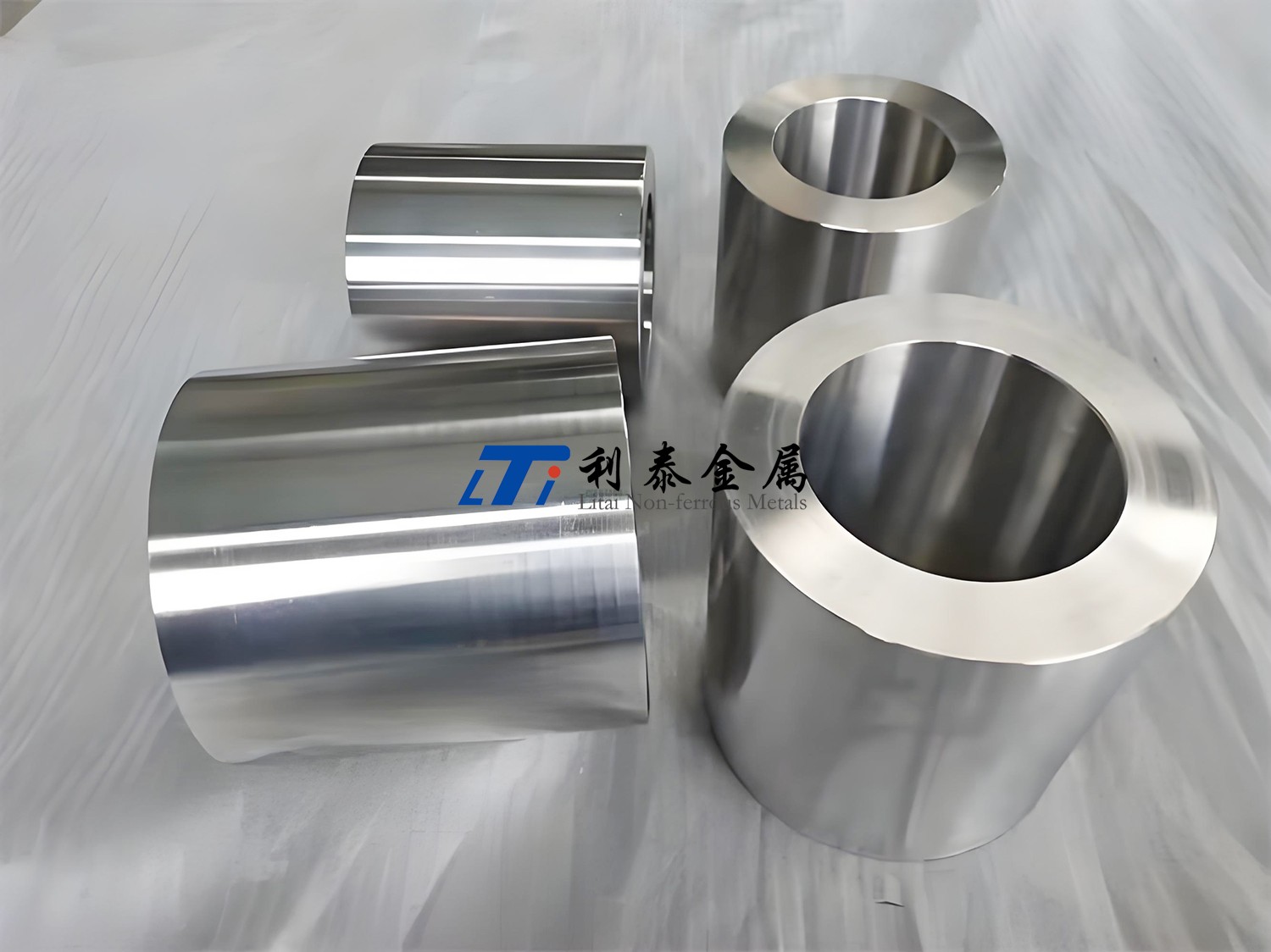

鈦合金材料具有密度低(約4.5g/cm3)、強度高(室溫抗拉強度600~1300MPa)、工作溫度范圍寬(最高長時使用溫度能達到600℃,低溫下沒有明顯的韌脆轉變問題)、耐腐蝕好等近乎完美的綜合性能優勢,極其適應航空發動機的結構設計及使用要求,因此被廣泛用于航空發動機各類結構。所用的鈦合金零件主要包含兩類:一類為風扇和壓氣機系統的葉片、盤、葉盤、盤軸、軸頸、隔環、機匣等,多數為關鍵件或重要件,一般采用鍛件加工而成;一類為進氣、壓氣機、渦輪支承、傳動裝置、燃滑油等系統的彎管、支架、支板、肋條、襯套、安裝邊、軸承座、各類接頭等,多數為一般件,其中部分采用小鍛件加工而成,部分采用棒材、板材、管材直接加工而成。從國內外航空發動機鈦合金的應用經驗可知,鈦合金使用溫度的提高,可以替代高壓壓氣機更多級數的鎳基高溫合金轉子,減重效果顯著。除了直接的減重外,壓氣機轉子重量的降低還可以減小對軸和軸承的負荷,可實現二次減重,或者提高軸和軸承的使用可靠性,發動機性能有明顯提高,甚至達到“換代”的標準。

受限于蠕變和氧化因素,與鎳基高溫合金相比,鈦合金的耐熱能力有限,傳統鈦合金材料在航空發動機上的長時使用溫度認為應不超過600℃。作為廣義鈦合金材料的Ti-Al系金屬間化合物和SiCf/Ti復合材料在600~800℃具有優異的熱強性、低密度、高剛性等性能,可以作為推重比10以上的軍用發動機和先進民用發動機應用的潛在材料,可用于低壓渦輪葉片、風扇和高壓壓氣機整體葉環,但高昂的制造成本、復雜和較差的制造工藝等限制了其在發動機中的應用。目前,在全球各發動機型號上使用的鈦合金幾乎還是固溶強化型的傳統鈦合金材料。

我國航空發動機用鈦合金材料體系及標準體系的現狀及存在問題

我國航空發動機的發展經歷了一個曲折且漫長的過程。20世紀50年代至90年代,基于當時的歷史條件,我國航空發動機以仿制國外型號為主,早期仿制蘇聯(俄羅斯)的型號,后期仿制英國、美國、法國的型號。隨發動機型號引進帶來的結果之一是我國仿制了各個國家的一大批材料,同時引入了各國的技術標準。20世紀90年代后,我國開始自行研制發動機,除少量材料為我國新研外,工程使用的多數材料仍繼承前幾代發動機的選材,部分采用國外同期新研材料。

鈦合金材料是我國航空發動機主干材料的典型,目前在役的鈦合金材料絕大部分是引進的,如仿蘇聯(俄羅斯)的TC1、TC2、TA15、TA16、TA21、TC6、TC8、TC8-1、TC8M-1、TC11、TC25、TC25G,仿制美國的TA7、TA11、TA18、TA19、TC4、TC17、TC19,仿制英國的TA13、TA14,這些材料中的大部分構成了我國航空發動機鈦合金主干材料體系。根據對國內鈦合金材料在航空發動機系統長期工程應用結果的反饋可知,我國航空發動機鈦合金材料體系存在的問題主要體現在:

⑴材料牌號多,同性能水平材料重復;

⑵批量少,性能數據不完整,性能分散性大;

⑶新研材料多(基于專利、成果等因素),老材料改進改型少;

⑷工程化應用研究基礎薄弱,技術共享不足;

⑸材料標準和鍛件標準的層級多且雜亂。

這些問題造成的結果是:

⑴單個牌號、單個品種的產量和用量少,研發與生產力量較為分散;

⑵材料質量的穩定性和一致性控制能力不足,冶金質量問題頻發;

⑶生產成本高,供應鏈復雜。這些問題在很大程度上影響了我國航空發動機水平和質量的提升。

我國航空發動機鈦合金材料標準和鍛件標準的層級較多,主要有國家標準(簡稱“國標”)、國家軍用標準(簡稱“國軍標”)、航空行業標準(簡稱“航標”)、發動機型號標準和企業標準。近年來,中國航空發動機集團有限公司著手建立航空發動機行業的集團標準,面向航空發動機產品的科研與生產,形成了一套適用于航空發動機產品的檢驗、驗收標準體系。以在航空發動機系統應用最廣泛的TC4鈦合金為例,僅棒材一項,行業以上標準有國標GB/T2965-2023《鈦及鈦合金棒材》,國軍標GJB2218A-2018《航空用鈦及鈦合金棒材和鍛坯規范》、GJB8368-2015《航空用鈦合金大規格棒材規范》、GJB494A-2008《航空發動機壓氣機葉片用鈦合金棒材規范》。針對不同的零件如葉片、盤、軸和不同的制造工藝,每個發動機型號編制了大量專用的TC4鈦合金棒材型號標準。另外,各層級的標準經常修訂,造成同一編號的標準有多個版本。

反觀美國航空發動機鈦合金材料,主要集中于Ti-6Al-4V、Ti-6242S、Ti-6246、Ti-17、Ti-834,針對不同的用途和性能要求,主要通過制造工藝和具體工藝參數的調整和優化來獲得所需的力學性能和功能功效,充分體現了“一材多用”的理念。鈦合金材料標準層級較少,航空應用主要是采用宇航材料規范(AMS標準)和發動機公司的企業標準。

鈦合金材料統標統型的必要性分析

近年來我國航空發動機行業快速發展,鈦合金產品存在牌號數量多、品種多、規格繁雜、標準繁復等問題,在采購材料和鍛件過程中,出廠檢驗和入廠復驗的工作量和管理成本居高不下,理化檢測往往成為型號研制進度的主要短板,嚴重制約著航空發動機行業的低成本可持續良性發展,因此迫切需要通過通用材料和零件的統標統型以解決上述問題。

材料統標統型工作涵蓋兩個方面,即統標和統型。統標是指將同一牌號同一品種的半成品材料或鍛件所用標準進行統一,根據設計性能要求,明確標準選用的原則,整合優化標準,合理確定最優標準選項。統型是指將各發動機型號用性能要求和功能相近的不同材料統一,要求優先選用技術成熟度高、生產量大、應用面廣、成本低的材料。

通過統標統型工作,確定選用合適的標準,減少材料牌號數量和品種,以起到提升管理能力與效率、實現資源共享共用、縮短研制生產周期、壓降生產和管理成本、有效控制采購和庫存、降低質量風險等作用。從長遠角度看,統標統型對新研型號的設計選材與應用評價具有很好的指導作用,還有利于促進科學合理構建我國航空發動機材料體系、標準體系和航空發動機的正向設計研發與良性發展。

鈦合金材料統標統型實踐

以我國航空發動機用鈦合金材料為研究對象,筆者全面梳理了鈦合金及其材料標準、鍛件標準的使用現狀以及在材料采購、驗收和使用中存在的問題,提出材料統標統型需求,制定統標統型方案,開展現行標準對比分析和材料替代可行性分析。

使用現狀和存在問題調研

主要收集和整理所用鈦合金材料的牌號、品種、規格、標準和生產單位以及具體的零件名稱、零件圖號、單件定額、單臺發動機用零件數量等信息。

對調研信息進行整合分析:首先,確定了各項鈦合金零件的屬性,可以簡單分為鍛件和非鍛件兩類;其次,梳理具體牌號、材料品種、材料標準、材料生產單位,以材料牌號和品種規格為主線,對相關信息和數據進行量化處理和分析,掌握了具體生產和應用、相應材料的型號共用等情況;再次,對每個材料牌號的成分和性能特點、主要應用對象、材料標準和具體生產使用存在問題逐項分析,按材料牌號和品種規格,提出統標統型建議。

鈦合金統標工作具體實施

以TA15鈦合金采購時用到的材料標準為例說明統標工作的具體實施。TA15板材標準有GB/T3621-2007、GJB2505A-2008、GJB2505A-2018以及企業標準和發動機型號標準各一份,TA15棒材標準有GJB2218A-2008以及企業標準一份,TA15管材標準有型號標準一份,已編制TA15棒材、板材和管材的航發集團標準,但未貫徹。以TA15板材標準為例,開展了TA15板材現行集團標準、國標、國軍標、型號標準與企業標準的對比分析,對相關技術內容和質量保證規定逐項對比,具體內容:適用范圍、熔煉方法、成形方法、交貨狀態、化學成分、力學性能、彎曲性能、低倍組織、顯微組織、超聲檢測、尺寸和外形、表面污染層、外觀質量、檢驗分類、組批規則、檢驗項目、判定與復驗規則、檢驗方法等。厘清各項標準的技術差異要點,提出標準技術等效性意見和替代建議,對標準條款提出修訂完善建議。統標的原則一般是采用航發集團標準替代目前使用的國標、國軍標、型號標準和企業標準,一些常用的國標和國軍標應采用新版代替舊版,如TA15板材標準,應采用GJB2505A-2018代替GJB2505A-2008。

鈦合金統型工作具體實施

因某些鈦合金材料性能低下及品種、規格、用量少等原因,在能滿足相關零件服役性能要求的前提下,可以采用性能更優、成本更低和供應量大面廣的材料及品種規格替代,如薄板類可以用TC1替代TA1、TA7、TC2等,棒材類可以用TA15替代TA1、TA7、TC6等,管材類可以用TA18代替TA1、TA16、TA21、TC2等。

以擬被替代的TA7鈦合金為例來分析材料特點和應用情況。TA7名義成分為Ti-5Al-2.5Sn,是一種中等強度的α型單相鈦合金,具有優異的可焊性和較高的熱強性,最高長時使用溫度不超過500℃,但其工藝塑性較低,不能通過熱處理強化,通常以普通退火狀態使用。目前TA7鈦合金應用于發動機風扇系統的整流罩密封襯套,中介機匣系統的肋條、堵蓋、支板,附件傳動裝置系統的軸承襯套、軸承支架等零件。TA7存在的問題主要有:

⑴鍛造時變形抗力大,易萌生表面裂紋和內部孔洞,不適于制造薄板;

⑵室溫強度較低,如GB/T3621-2022要求室溫抗拉強度為735~930MPa,實測均值為830MPa,低于大部分常用的鈦合金材料如TA15和TC11;

⑶用量少,如在某型號上僅使用了一個零件;

⑷同一標準不同版本并存并用,如GB/T3621-1994和GB/T3621-2007并用。鑒于TA7較低的強度和較差的鍛造工藝性,建議發動機上使用的TA7相關零件建議采用其他鈦合金材料如TA15替代,不推薦TA7用于新研型號。為了說明TA15棒材替代TA7棒材的可行性,首先開展了TA7典型零件即密封襯套使用工況如工作溫度、工作應力的分析,接著對TA15棒材和TA7棒材的關鍵性能指標、實測力學性能、物理性能、零件加工工藝性、采購成本、采供能力進行逐項對比分析。

結果表明:TA15棒材的綜合力學性能優于TA7棒材,TA15棒材的力學性能和物理性能可以滿足密封襯套零件的服役要求,國內的生產加工能力能滿足TA15密封襯套零件的加工要求,TA15棒材的采購成本低于TA7棒材。綜上認為,可以用TA15棒材替代TA7棒材生產發動機密封襯套零件。

結論與展望

通過統標統型工作能起到的作用:

⑴提高材料性能的穩定性,通過統一標準和減少材料牌號,可以增加單個牌號和品種的產量,提高成分、組織、性能的一致性和穩定性控制能力,從而間接提高發動機鈦合金零件的使用可靠性;

⑵降低生產和采購成本,通過采購統一型號的鈦合金材料和規模化生產,可以大幅降低成本、縮短供應鏈、減少庫存,從而總體實現降本增效的目的;

⑶優化設計和制造工藝,統標統型為設計和制造提供統一的材料和標準,有助于減少內耗、提高生產效率;

⑷增強整個產業鏈的競爭力,促進上下游企業間的協同合作。航空發動機材料統標統型工作是一項繁雜而艱巨的任務,通過加強材料的優選和集中采購、標準體系的完善等措施,有望逐步實現航空發動機材料的統標統型,推動我國鈦合金產業和航空發動機產業的科學有序發展。

無相關信息