一、名義及化學成分

TA5 鈦板屬于 α 型鈦合金,名義成分為Ti-4Al-0.005B,其中鋁(Al)含量為 3.5-4.5%,硼(B)含量為 0.003-0.008%,其余為鈦(Ti)基體。其化學成分嚴格符合 GB/T 3621-2023 標準,典型雜質元素(Fe≤0.30%,O≤0.15%)控制嚴格,確保材料的耐蝕性和焊接性。

二、物理性能

| 參數 | 指標 | 應用意義 |

| 密度 | 4.45-4.50 g/cm3 | 僅為鋼的 57%,顯著減輕船舶結構重量 |

| 熔點 | 1668±10℃ | 高溫穩定性適用于深海高壓環境 |

| 熱導率 | 7.2 W/(m·K) | 優于 TC4 合金,降低熱應力風險 |

| 線膨脹系數 | 9.0×10??/℃ (20-100℃) | 減少溫度變化引起的變形 |

三、機械性能

| 參數 | 指標 | 測試標準 |

| 抗拉強度 | ≥685 MPa | GB/T 228 |

| 屈服強度 | ≥585 MPa | GB/T 228 |

| 延伸率 | ≥12% | GB/T 228 |

| 沖擊韌性 | ≥50 J/cm2 (-196℃) | GJB 150.5 |

| 硬度 | HB 250-300 | GB/T 230 |

四、耐腐蝕性能

TA5 鈦板在海洋環境中表現優異:

海水腐蝕速率:低速海水(≤1m/s)中腐蝕速率≤7.6×10?? mm/a,耐鹽霧試驗(1000 小時)無明顯銹蝕。

抗點蝕能力:在 3.5% NaCl 溶液中,點蝕電位≥+0.8 V(SCE),優于工業純鈦(TA2)。

抗空泡腐蝕:在模擬船舶螺旋槳工況下,空泡腐蝕深度≤0.02 mm / 年,顯著優于不銹鋼。

典型案例:俄羅斯 “北風之神” 級核潛艇采用 TA5 鈦板制造耐壓殼體,在北冰洋高鹽、低溫環境下服役 30 年,腐蝕量不足 0.1mm。

五、國際牌號對應

| 中國 | 美國 | 俄羅斯 | 歐洲 | 國際標準 |

| GB/T 3621 TA5 | ASTM B265 Gr5 | ГОСТ ПТ-3В | EN 10224 Ti-4Al-0.005B | ISO 7209:2023 |

| GJB 2744A TA5 | AMS 4916 |

六、加工注意事項

切削加工:

采用硬質合金刀具,切削速度≤30 m/min,進給量≤0.15 mm/r,需使用水溶性冷卻液防止過熱。

避免使用含氯切削液,防止應力腐蝕開裂。

焊接工藝:

激光焊:功率 11-20 kW,焊接速度 1100-1500 mm/min,需高純氬氣(≥99.999%)保護。

電子束焊:真空度≤10?3 Pa,加速電壓 150 kV,束流 40 mA,焊縫深寬比≥2:1。

表面處理:

酸洗采用 HF:HNO?=1:3 混合酸,溫度 30-40℃,時間 5-10 分鐘,去除氧化皮并形成鈍化膜。

噴涂納米陶瓷涂層(如 Al?O?-TiO?)可提升耐磨蝕性能 3 倍以上。

七、常見產品規格

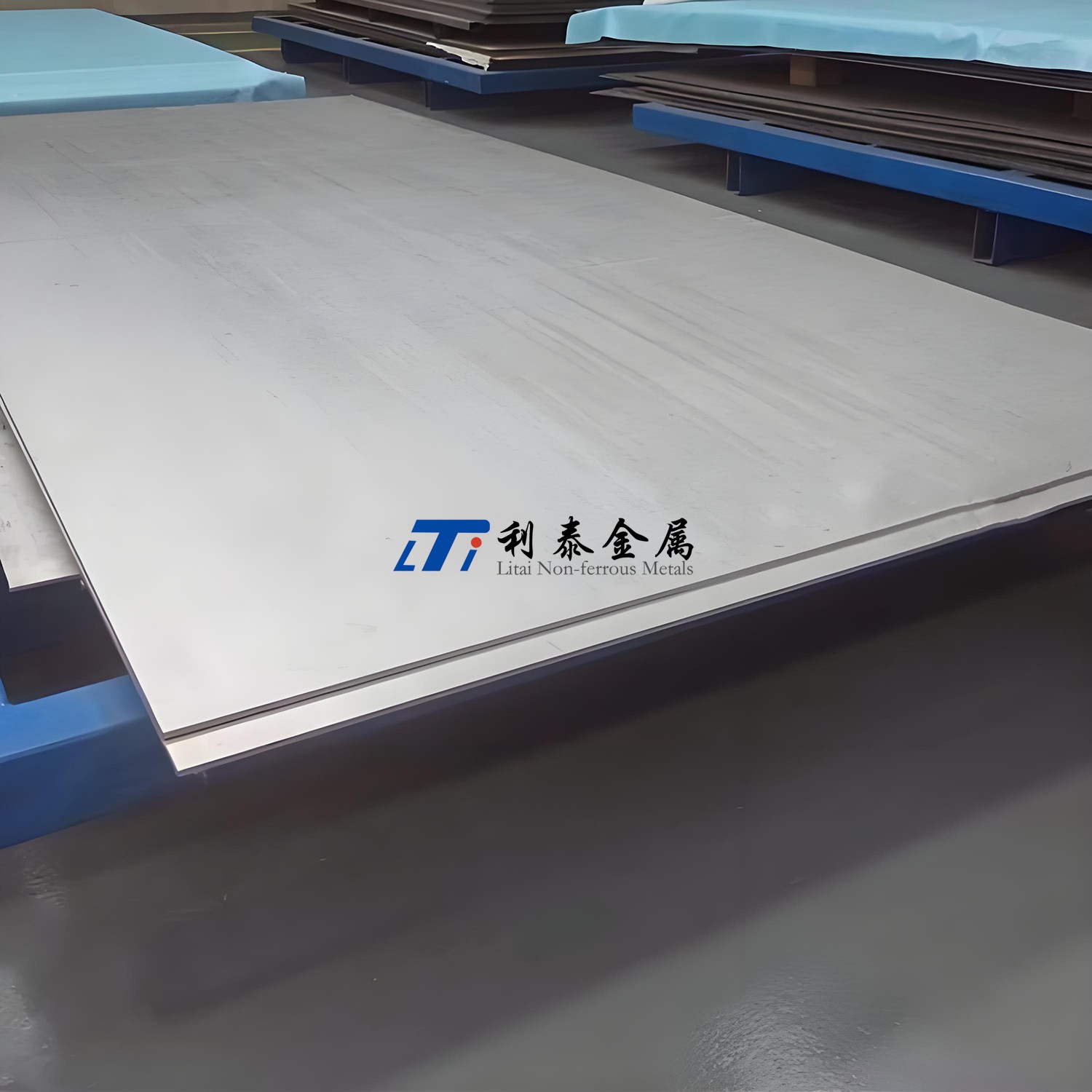

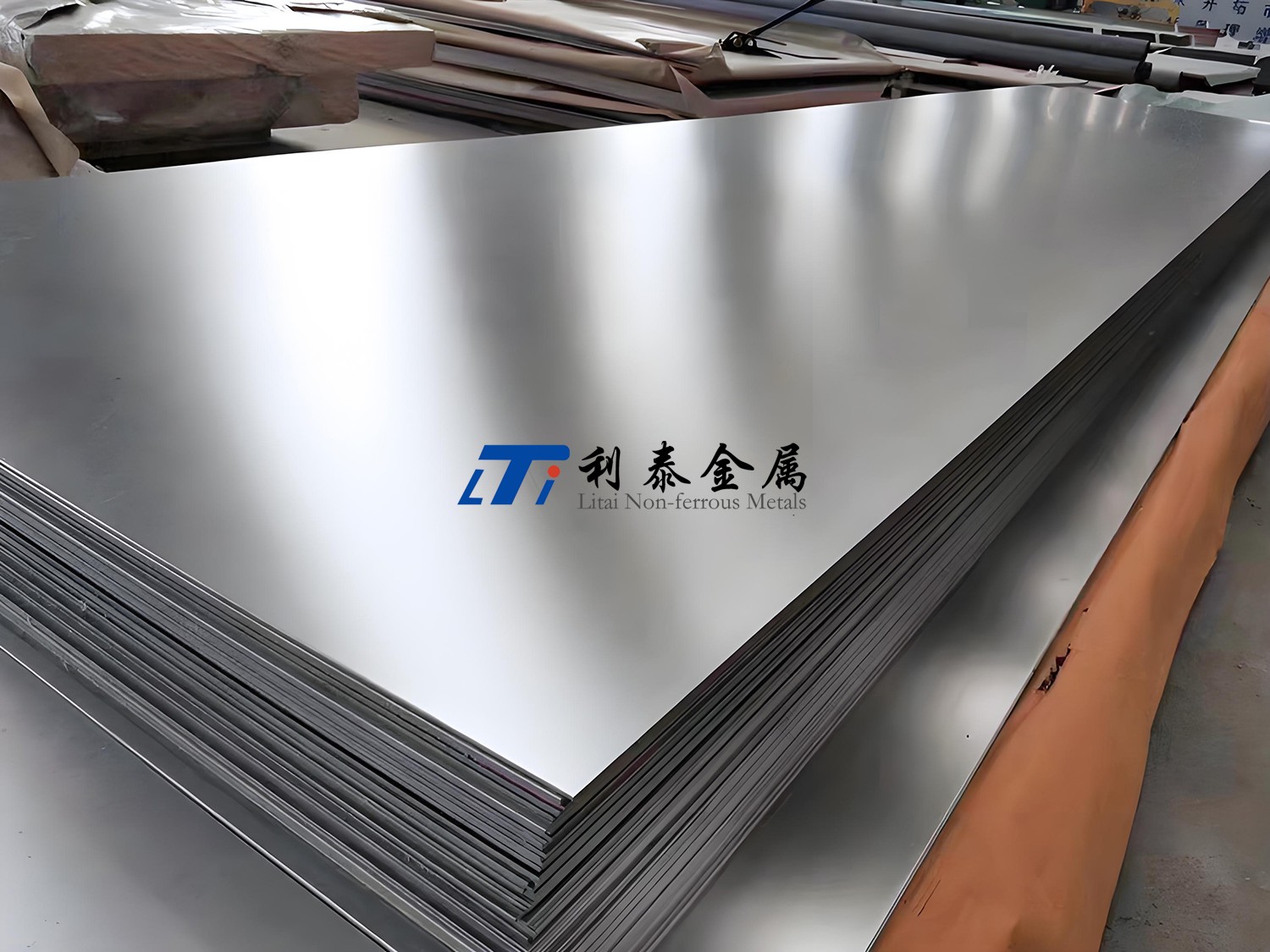

| 厚度 | 寬度 | 長度 | 典型應用 |

| 0.5-10 mm | 1000-2000 mm | 2000-6000 mm | 船舶冷凝器管束、海水管路 |

| 12-50 mm | 1500-2500 mm | 3000-8000 mm | 潛艇耐壓殼體、海洋平臺支架 |

| 60-80 mm | 1000-2000 mm | 2000-4000 mm | 深潛器框架、大型換熱器板片 |

八、制造工藝與工藝流程

(一)熔煉與鍛造

真空自耗爐熔煉:海綿鈦經 3 次熔煉,鑄錠純度達 99.9% 以上,直徑≤600 mm。

β 相區鍛造:加熱至 950-1000℃,采用液壓機進行多向鍛造,總變形量≥70%,細化晶粒。

(二)軋制與退火

熱軋:板坯加熱至 850-930℃,通過 1780 mm 爐卷軋機軋制,總加工率 80%,厚度控制精度 ±0.5 mm。

退火:在 680-750℃保溫 2 小時空冷,獲得細小等軸晶粒(平均晶粒尺寸≤10 μm),消除殘余應力。

(三)焊接與檢測

焊縫檢測:采用射線檢測(NB/T 47013.2)和滲透檢測(NB/T 47013.5),焊縫缺陷等級≤Ⅱ 級。

性能測試:拉伸、彎曲、硬度試驗符合 GB/T 228 和 CB/T 4363 標準,焊接接頭強度≥母材的 90%。

九、執行標準

| 標準類型 | 標準編號 | 適用范圍 |

| 中國國標 | GB/T 3621-2023 | 鈦及鈦合金板材通用要求 |

| 中國軍標 | GJB 2744A-2018 | 軍用船舶鈦合金結構件 |

| 國際標準 | ASTM B265-2023 | 鈦及鈦合金板材 |

| 國際標準 | ISO 7209:2023 | 鈦及鈦合金板材尺寸與公差 iso.org |

十、核心應用領域與突破案例

(一)潛艇與深潛器

案例 1:俄羅斯 “北風之神” 級核潛艇采用 TA5 鈦板制造耐壓殼體,厚度達 60 mm,下潛深度≥450 米,較鋼質殼體減重 30%,耐海水腐蝕壽命超 50 年。

案例 2:中國 “奮斗者號” 深潛器使用 TA5 鈦板焊接框架,在 10909 米深海環境下保持結構穩定性,焊縫探傷合格率 100%。

(二)船舶關鍵部件

案例:055 型驅逐艦采用 TA5 鈦板制造海水泵葉輪,耐空泡腐蝕性能較不銹鋼提升 10 倍,維護周期從 6 個月延長至 5 年。

(三)海洋工程裝備

案例:南海某海上風電平臺使用 TA5 鈦板制造水下支架,在 Cl?濃度 35,000 ppm 的海水中,年腐蝕速率≤0.001 mm,壽命較碳鋼延長 20 倍。

十一、先進制造工藝進展

激光清洗技術:替代傳統丙酮清洗,效率提升 5 倍,焊縫氧污染降低 50%,已應用于某型護衛艦海水管路焊接。

復合制造技術:鈦 - 鋼復合板(TA5+Q345B)成本降低 40%,用于 LNG 運輸船液貨艙圍堰,減重 25% 且抗沖擊性能優異。

增材制造探索:中國船舶集團汾西重工采用激光熔融沉積(LMD)技術試制 TA5 鈦合金螺旋槳,直徑 800 mm,正在申請中國船級社認證。

十二、國內外產業化對比

| 維度 | 中國現狀 | 國際水平 | 差距分析 |

| 熔鑄技術 | 穩定生產 Φ600 mm 鑄錠,純度 99.9% | 美國實現 Φ800 mm 鑄錠量產,純度 99.95% | 大錠型制備技術待突破 |

| 板材寬度 | 最大 2500 mm,不平度≤3 mm/m | 日本已生產 3000 mm 寬板,不平度≤2 mm/m | 寬幅軋制設備需升級 |

| 加工效率 | 熱軋成材率 65-70% | 俄羅斯達 75-80% | 軋制模型優化空間大 |

十三、與船舶海洋用其他鈦合金的區別

| 合金牌號 | 典型成分 | 核心優勢 | 船舶應用場景 |

| TA5 | Ti-4Al-0.005B | 中等強度、耐海水腐蝕、易焊接 | 潛艇殼體、海水泵、深潛器框架 |

| TC4 | Ti-6Al-4V | 高強度(抗拉強度≥895 MPa) | 船舶螺旋槳、耐壓殼體(需焊接時受限) |

| TA2 | 工業純鈦 | 耐蝕性優異、成本低 | 換熱器管束、非承力結構件 |

| TA10 | Ti-0.3Mo-0.8Ni | 耐縫隙腐蝕、抗生物污損 | 海水淡化設備、海底觀測儀器 |

十四、技術挑戰與前沿攻關

(一)技術挑戰

超寬板材制造:國內 TA5 鈦板寬度≤2500 mm,而海洋平臺需 3000 mm 以上寬板,減少焊縫提高安全性。

焊接變形控制:大厚度 TA5 鈦板焊接后變形量可達 3-5 mm/m,需開發自適應矯正技術。

表面防護技術:長期服役的海洋結構件需防護微生物附著,傳統涂層附著力不足。

(二)前沿攻關

納米增強技術:添加 B?C 納米顆粒(0.5-1.0%),細化晶粒并提升耐磨蝕性能 20%,已完成實驗室驗證。

稀土微合金化:加入 0.05% La 或 Ce,改善焊接熱影響區韌性,減少裂紋敏感性,在某型護衛艦焊接中試用。

智能化生產:引入 AI 視覺檢測系統,實時監控軋制過程,厚度公差控制精度提升至 ±0.1 mm。

十五、趨勢展望

綠色制造:推廣激光清洗替代酸洗,減少酸液消耗 70%,已在江南造船廠試點。

智能化應用:開發結構健康監測系統,通過植入光纖傳感器實時監測 TA5 鈦板腐蝕狀態,預警壽命。

極地開發:針對北極冰區船舶,優化 TA5 鈦板低溫韌性(-50℃沖擊功≥60 J),已應用于某破冰船龍骨。

軍民融合:將潛艇用 TA5 鈦板的抗沖擊技術遷移至民用豪華郵輪,提升安全性和舒適性。

總結

TA5 鈦板憑借 “高強度 - 耐蝕性 - 易加工” 的綜合優勢,在船舶海洋工程中占據不可替代的地位。隨著制造技術的突破(如超寬板材軋制、增材制造)和成本控制(復合工藝降本),其應用場景將從傳統結構件向智能化、極端環境領域延伸。未來需重點攻關大尺寸成形、表面防護及焊接變形控制技術,同時推動綠色制造和軍民融合,進一步釋放 TA5 鈦板的產業價值。

|

|

|

|

|

|

寶雞市利泰有色金屬有限公司

地址:寶雞市寶鈦路中段高架橋下東南側

電話:0917 - 3388692

手機:13809177611,13809174611 ,15191732211 ,15829405144

bjliti.cn

利泰金屬手機網