增材制造 (additive manufacturing, AM) 是一種將離散材料逐點逐層累積形成三維實體的加工方法 [1]。與激光增材制造和電子束增材制造相比,電弧增材制造 (wire arc additive manufacturing, WAAM) 由于其沉積效率更高、成本更低而廣泛應用于航空航天等先進領域 [2-3], 在大型和超大型零件快速制造領域具有較大的應用前景 [4]。對于大尺寸的結構件,通常將整個結構件分段成形后再對各分段進行成形連接 [5]。然而,值得注意的是,電弧增材連接過程中較大的熱輸入以及升溫和降溫的循環交替將不可避免地導致結構件產生較大的變形 [6], 這對結構件的尺寸精度和力學性能是不利的 [7]。

在增材連接中,參數優化與工藝改進是改善成形質量、控制結構件變形常用的方式 [8]。Dogan 等 [9] 研究了保護氣體流量、焊條擺動、焊槍角度對鋼板連接時角變形的影響,但其只是定性分析了這幾種因素對角變形的影響。Cao 等 [10] 針對電弧定向能量沉積提出了一種交替掃描的方法,可以有效地提高結構件的成形質量,然而此方法對于抑制結構件的變形作用較小。Chaudhary 等 [11] 研究了送絲速度、電壓和焊接速度對結構件采用埋弧焊連接時角變形的影響,并給出了產生變形最小的具體參數,不過此參數僅適用結構件埋弧焊的連接。增加約束條件也常被用于控制結構件的變形 [12]。Li 等 [13] 針對結構件變形較大的位置設置了多種約束方案,研究了約束點數量和約束去除順序對最終變形的影響。Wu 等 [14] 提出了一種多點陣列約束的方法,有效地控制了 T 形接頭肋板的連接變形,然而約束力的增大和約束位置的增多都會引起較大的殘余應力。此外,變形補償也是控制結構件變形的一種有效方式。Lam 等 [15] 通過有限元模型分析了具有不同橫截面和曲率半徑的彎曲空心截面的收縮和變形,提出并驗證了一種補償薄壁空心件收縮變形的方法,可是此方法僅適用于薄壁空心件。目前,針對坡口構型對增材連接件進行變形補償的研究較少,對于增材連接件角變形的變形補償,大多采用經驗法,可重復性差,難以滿足高精度的要求。

為了提高連接件的尺寸精度,本工作運用 Abaqus 有限元分析軟件,采用熱彈塑性有限元計算方法,基于 WAAM-TIG 技術研究了增材成形連接件的坡口構型和連接尺寸對增材連接件角變形的影響,獲得了不同坡口角度和厚度的模型在增材成形連接后其產生的角變形的大小,并通過具體實驗驗證了仿真結果,再根據總結的變形規律,對連接件實施預變形,實現了對增材連接結構件變形的有效控制。

1、模型建立

1.1 熱源模型

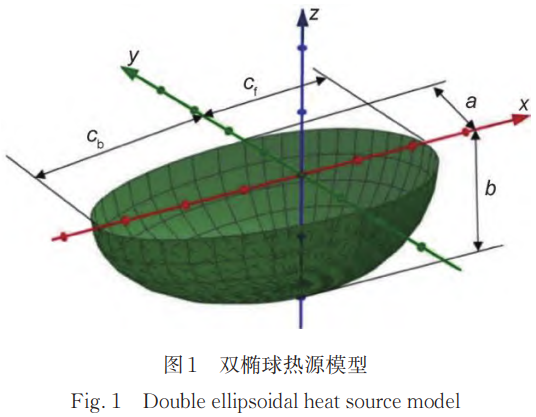

熱源模型的正確選擇可以保證增材沉積過程溫度場、應力場計算結果的準確性。熱源主要分為體熱源和面熱源,其中體熱源主要有半球形體熱源、橢球形體熱源、雙橢球形體熱源、旋轉體體熱源,圓柱體熱源、圓錐體熱源等;面熱源主要是高斯平面熱源。

考慮到實際連接過程中電弧的不對稱性,Goldak 提出的雙橢球熱源最符合模擬 TIG 連接時熱源的真實形狀 [16], 適用于厚板連接的數值分析 [17]。本工作選擇雙橢球熱源模型用于模擬電弧增材連接過程。熱源模型如圖 1 所示(圖 1 雙橢球熱源模型 Fig. 1 Double ellipsoidal heat source model)。

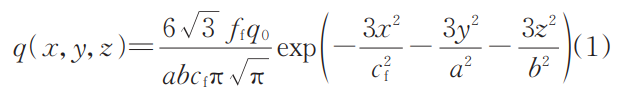

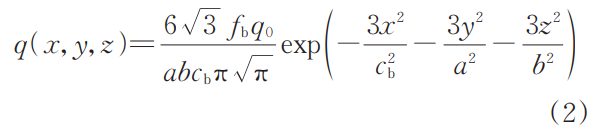

雙橢球熱源是由 2 個四分之一的橢球組成,模型前半部分橢球的體熱流密度分布為:

模型后半部分橢球的體熱流密度分布為:

式中:a、b、cf、cb為橢球形狀參數;q0為有效熱輸入功率;ff、fb為模型前后橢球的能量分配系數。

1.2 仿真模型

利用 Abaqus 有限元軟件建立增材連接數值模型,并通過 “model change” 技術模擬增材連接過程,選擇增材連接構件的材料為 TA15, 其熱物性參數如表 1 所示。

表 1 TA15 鈦合金的部分熱物性參數 Table 1 Some thermophysical parameters of TA15 titanium alloy

| Temperature/℃ | Density/(kg.m-3) | Thermal conductivity/(W.m-1.K-1) | Specific heat capacity/(J.kg-1.K-1) | Coefficient of thermal expansion/(10-5 ℃-1) |

| 20 | 4450 | 8.0 | 520 | 0.90 |

| 200 | 4450 | 10.2 | 587 | 0.90 |

| 400 | 4450 | 12.2 | 670 | 0.90 |

| 600 | 4450 | 15.1 | 755 | 0.94 |

| 1540 | 4450 | 25.0 | 1162 | 0.97 |

| 1650 | 4450 | 22.0 | 1200 | 0.97 |

| 2000 | 4450 | 20.5 | 1200 | 0.97 |

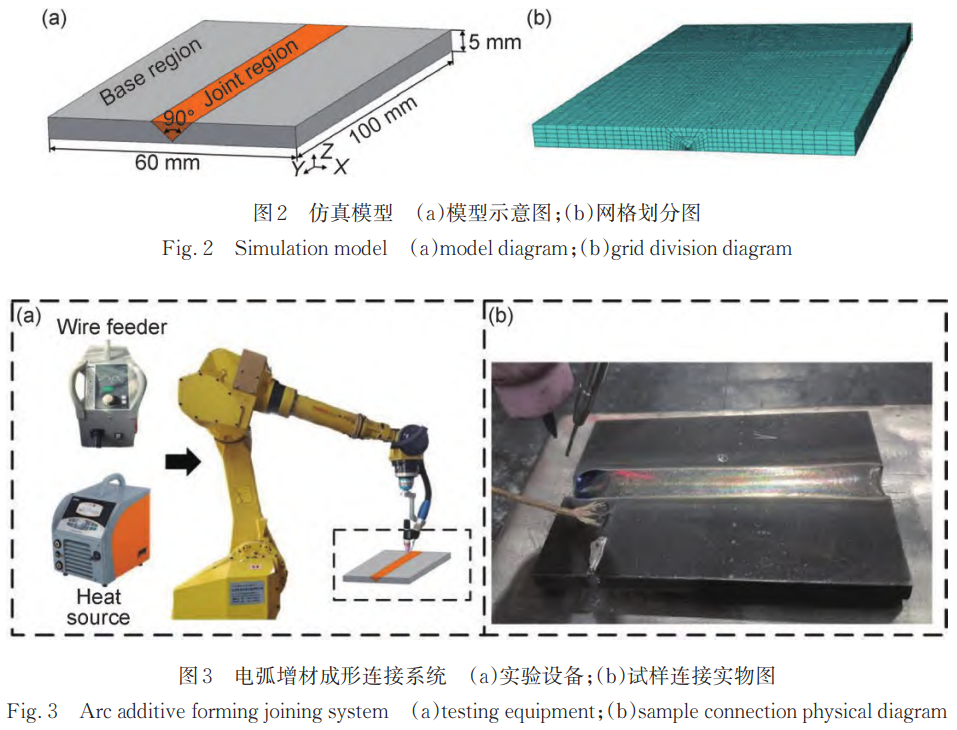

綜合考慮模擬精度和效率,對有限元模型的不同區域 (連接區、熱影響區、基材區) 設置不同的網格單元尺寸,其單元類型為 C3D8T, 包括 25600 個六面體單元。網格劃分示意圖如圖 2 所示, 圖 2 所示是本工作所使用的仿真模型之一,其模型尺寸為 100 mm× 60 mm×5 mm, 坡口角度為 90°。本工作對自由狀態下 (無夾具) 的試樣進行模擬仿真,掃描方式為沿 Y 方向單向掃描,環境溫度設置為 20 ℃, 材料的輻射率設置為 0.3, 對流換熱系數為 20 W/(m2.℃) 掃描間隔時間設置為 60 s。

2、實驗驗證

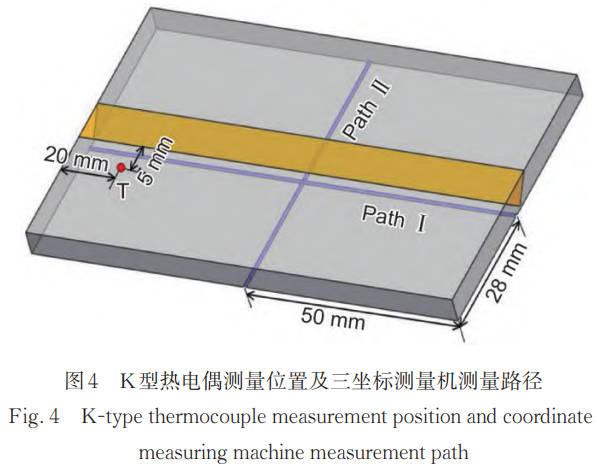

為了驗證模擬結果的準確性,本工作采用如圖 3 所示電弧增材連接設備進行連接實驗, 連接試樣的材質為 TA15, 連接件幾何尺寸如圖 3 (b) 所示。在電弧電流 170 A, 電弧掃描速度 3 mm/s, 送絲速度 1.5 m/min 的情況下,對試樣進行連接。實驗所使用的電弧增材連接設備每填充一層約為 2 mm, 因此,增材連接數值模擬分層厚度為 2 mm。實驗過程中,將連接試樣置于工作臺上,未設置夾具進行約束。

為了驗證仿真方法和結果的準確性和有效性,分別對比試樣連接過程中的溫度變化和連接后的變形。其中,實驗過程中測溫點選擇為如圖 4 所示的 T 點。為了對比連接過程橫向收縮應力和縱向收縮應力所引起的變形,本工作選擇平行于連接區縱向路徑 Ⅰ 的變形和垂直于連接區橫向路徑 Ⅱ 的變形分別與仿真結果進行對比,對比路徑如圖 4 所示。

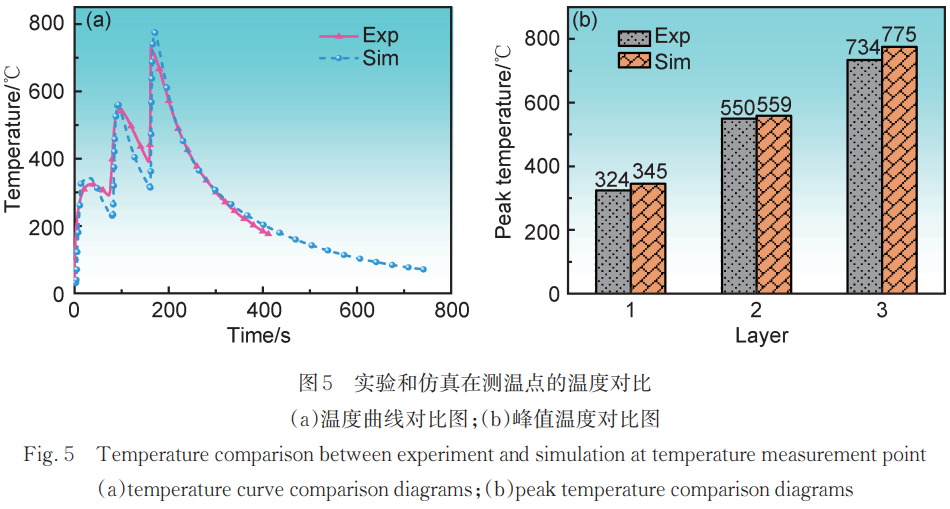

圖 5 所示是連接過程中熱電偶測得的溫度曲線和仿真得到的溫度曲線對比圖。由圖 5 (a) 可以看出實驗和仿真得到的溫度曲線的整體趨勢一致,由于熱積累的增加,測溫點位置的溫度周期性增大。圖 5 (b) 是測量點所測得的每層的峰值溫度對比圖,測溫點測得的 3 個波峰溫度偏差分別為 6.5%、1.6%、5.6%, 表明本工作的仿真方法可以準確預測增材連接過程的溫度場。

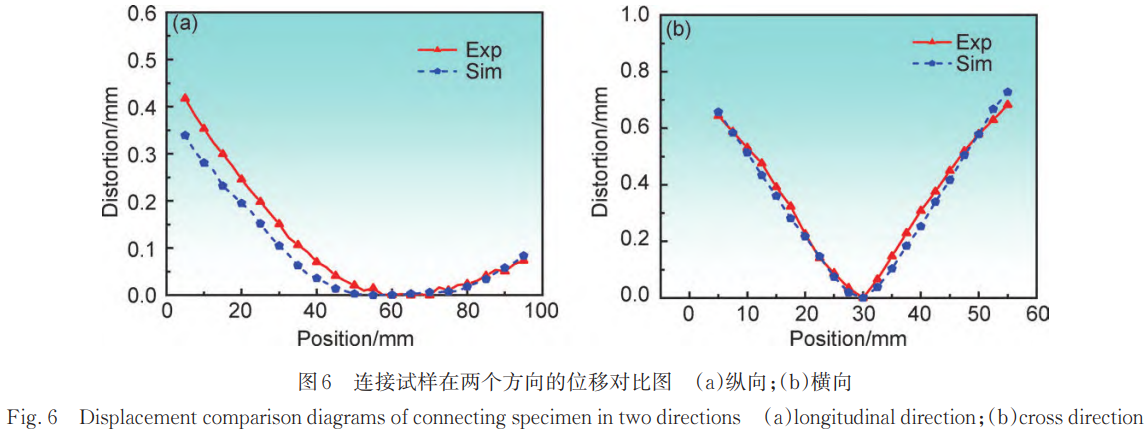

試樣連接完成以后,采用三維坐標測量機對連接試樣如圖 4 所示的兩條路徑進行坐標測量,獲得試樣縱向和橫向的變形情況,圖 6 所示即兩條路徑上的各點位在 Z 向的位移對比圖。

對比圖 6 可以發現,連接試樣橫向上的變形要遠大于縱向上的變形。路徑 Ⅰ 方向的變形表現為中間凹陷、兩端翹曲的縱向彎曲變形,受連接方向的影響試樣連接起始位置比結束位置的位移要低 0.34 mm; 路徑 Ⅱ 上所采集點位的變形是明顯的角變形,連接件在此路徑上的變形近似呈 V 形,兩端基本對稱。模擬結果和實驗結果變化趨勢相同。

3、影響因素分析

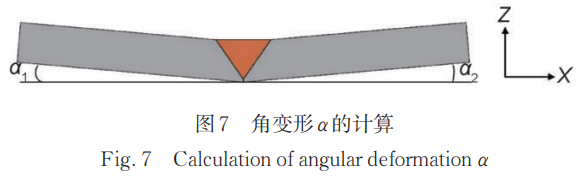

增材連接時坡口構型、連接尺寸均會影響連接構件的變形,從而影響尺寸精度,本工作采用數值模擬方法分別研究坡口構型、連接尺寸對連接構件變形的影響規律。在連接過程中,試樣的變形主要表現為角變形,為了便于對比,本工作采用角變形α(α=α1+α2)作為連接構件 Z 方向上變形的評價指標。通過分析可以判斷出,連接試樣 X 方向尺寸的改變只能影響連接試樣 X 方向兩端的位移,不影響角變形 α 的大小。連接試樣的厚度方向 (Z 方向) 尺寸的改變以及連接區域坡口角度的改變,都會直接影響連接區域的橫向收縮 (即角變形)。平行于連接區方向 (Y 方向) 的尺寸改變會導致連接區域長度的增加,使掃描路徑變長,進行影響殘余應力的累積,也會對連接試樣的變形產生影響。角變形示意圖如圖 7 所示。

3.1 坡口構型影響

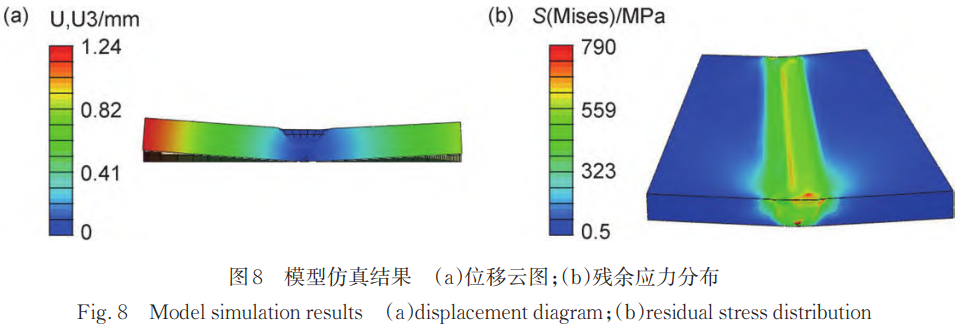

角變形的產生是增材連接過程中應力累積的結果,坡口構型直接影響著連接試樣的應力分布和應力累積。本工作針對 V 形坡口連接試樣的坡口構型 (連接區厚度、坡口角度) 進行了模擬研究。在增材成形連接的過程中,坡口角度過大會增大連接試樣的變形;坡口角度過小所造成的最直接的問題是熔深不足,熔深不足會導致連接區強度較低 [18]。以厚度為 7 mm, 坡口角度 90° 的模型為例,圖 8 (a) 所示是其連接完成后在厚度方向上的位移云圖,圖 8 (b) 所示為其殘余應力的分布情況。根據仿真結果可以得到增材連接后試樣各個位置 Z 方向上的位移,再通過位移來計算模型的角變形。

由圖 8 可以觀察到,模型變形的主要表現形式為角變形,且其較大的殘余應力集中連接區及熱影響區。從應力的角度分析,產生角變形的原因是連接區及熱影響區的材料在劇烈的溫度變化下產生應力進而發生應變,由于模型的上下表面的橫向收縮程度不同,導致角變形的出現。

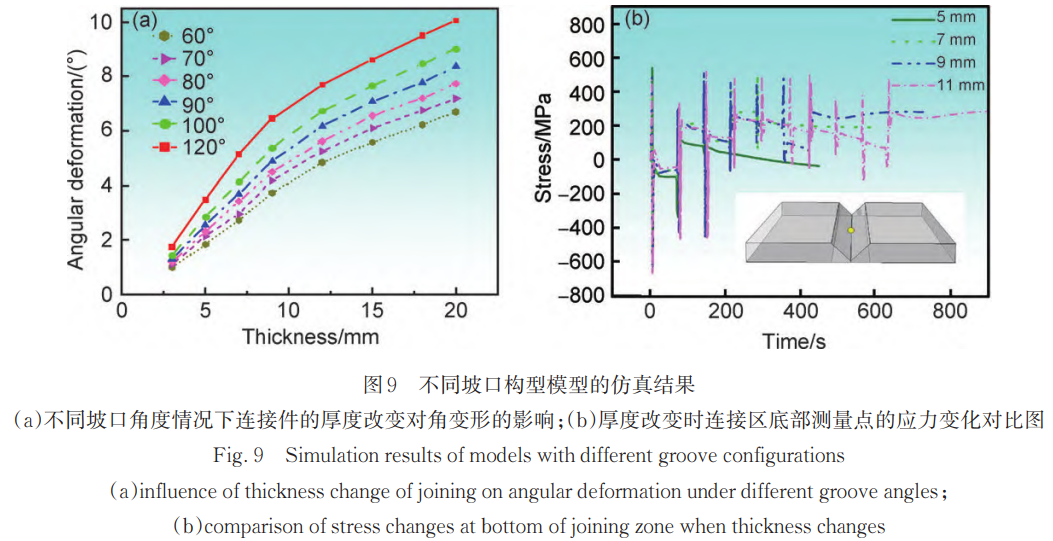

為了研究坡口構型對連接試樣角變形的影響,設置不同的連接厚度和坡口角度獲得連接件的角變形如圖 9 (a) 所示。為了研究連接過程連接區應力演化規律,提取連接區某點應力變化歷程如圖 9 (b) 所示, 考慮到大的殘余應力集中分布在連接區域,其連接區最底層所經歷的熱循環最多,因此選擇不同厚度的模型的黃色點位處進行應力分析。

由圖 9 (a) 可知,坡口角度一定時,厚度越大,模型的角變形越大,角變形的增長速率隨著厚度的增加而逐漸減小。同一厚度的模型,連接試樣的角變形隨著坡口角度的增大而增大。圖 9 (b) 可以觀察到,連接層數較少時 (1~3 層), 此點位的應力變化幅值較大,應力由拉伸應力和收縮應力交替變化,隨著連接層數的增加,此點的應力變化幅值明顯減小,最終表現為拉伸殘余應力。連接過程中連接區應力的變化受溫度影響,隨著升溫和降溫過程的交替進行,應力在不斷地積累和釋放。可以推斷出,坡口角度和厚度越大,連接試樣連接區各位置所經歷的溫度變化過程越復雜,模型的殘余應力和角變形也越大。

3.2 連接尺寸影響

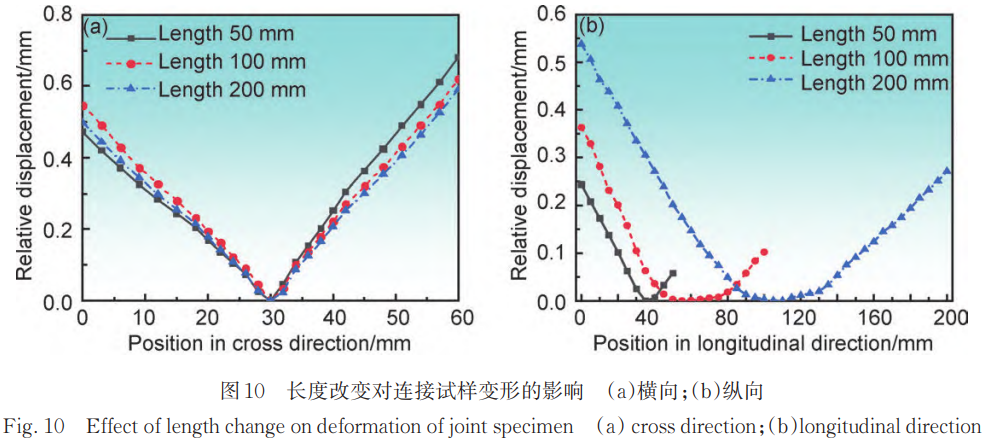

連接試樣長度的變化 (Y 方向長度增加), 會改變連接區每層所需要的掃描時間,使得增材連接過程產生的熱積累和熱應力也隨之變化。圖 10 (a) 為厚度為 5 mm、坡口角度 90° , 長度分別設置為 50、100、200 mm 的模型連接后產生的角變形。圖 10 (b) 是不同長度的模型沉積完成后,模型縱向各位置上的變形情況。

由圖 10 不同長度增材構件連接變形對比可知:連接尺寸的改變對角變形的影響很小,長度 100 mm 和 200 mm 的模型相較于長度為 50 mm 模型的角變形僅相差 2.8% 和 4.6%。對縱向上試樣的尺寸精度影響較大,長度 100 mm 和 200 mm 的模型相較于長度為 50 mm 模型的位移最大值處相差 48.7% 和 120.5%。試樣角變形的影響因素主要是坡口構型的選取,與連接尺寸無關。

4、變形調控

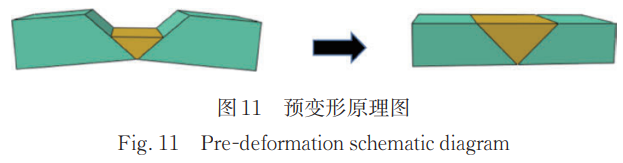

獲得坡口構型對角變形的影響規律后,研究預變形角度與坡口構型的關系,其原理圖如圖 11, 通過對連接試樣實施預變形,使其在連接后產生的角變形可以與預變形的角度相抵消,從而提高連接件的尺寸精度 [19]。

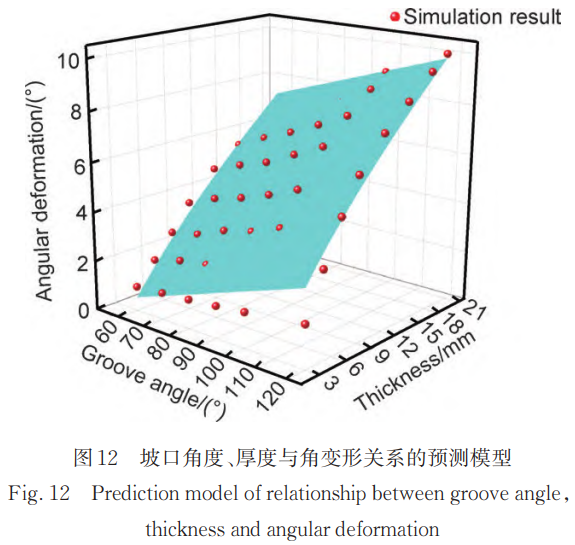

Xie 等 [20] 研究發現,角變形與填充區的金屬性能、塑性變形區的長度以及橫截面輪廓沿厚度的不對稱性 (即坡口構型) 有關,但其只是定性地分析了影響角變形大小的幾種因素。如何設置增材連接構件的預變形量是實現增材連接高精度成形的關鍵。根據前文分析獲得連接試樣厚度、坡口角度對角變形的影響,建立預測模型 (圖 12), 為增材連接預變形的選擇提供依據。

因此,在本工作設置載荷及邊界條件下,僅考慮坡口角度、厚度兩個影響因素時,TA15 鈦合金連接試樣在增材成形連接后其角變形大小符合公式:

z = ax + yb + c(3)

式中:z為角變形,(°);x為坡口角度,(°);y為試樣連接區厚度,mm;a=0.042 是坡口角度對角變形的影響;b= 0.736 是厚度對角變形的影響;c=-4.217 是由坡口角度和厚度共同決定的常數。此公式適用于TA15合金V形坡口連接件連接后的角變形預測。

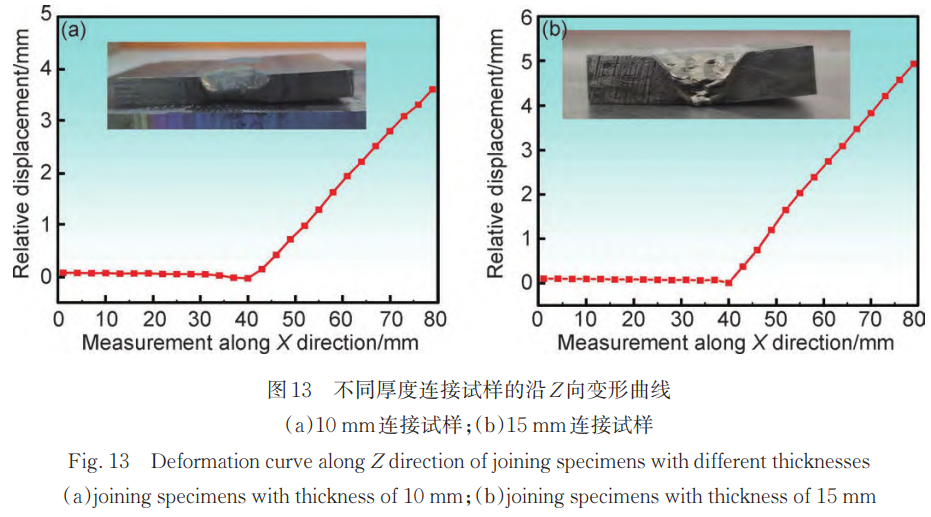

為了驗證預變形預測模型的準確性,本工作選擇坡口角度 90°, 厚度分別是 10 mm 和 15 mm 的連接試樣進行實驗,通過三坐標測量機獲得連接試樣的變形數據和角變形,并與預變形預測模型的結果進行對比。其中連接實驗試樣的變形如圖 13 所示。

當坡口角度為 90°, 厚度為 10 mm 和 15 mm 時,由實驗獲得增材連接構件的角變形分別為 5.25° 和 7.01°。通過預變形預測模型獲得相同條件下連接構件的角變形為 5.01° 和 6.90°, 兩組連接試樣的偏差分別是 4.6% 和 1.5%, 表明本工作建立的增材連接預變形預測模型可準確預測增材連接構件的變形。

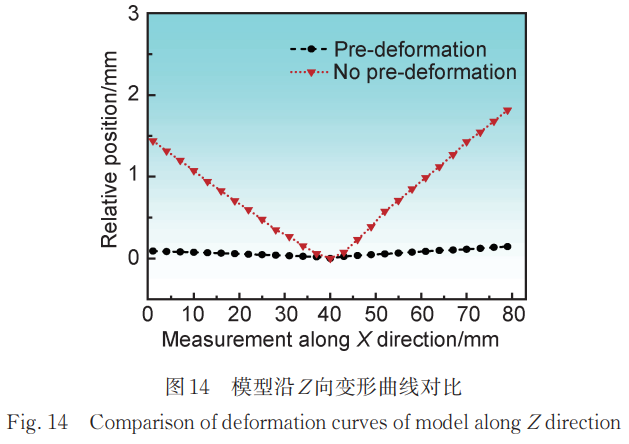

利用仿真來證明施加預變形是提高增材連接構件的尺寸精度的有效手段。建立兩個坡口角度 90°、厚度 8 mm 的模型,一個施加預變形,另一個未施加預變形,兩個模型的仿真結果對比圖如圖 14 所示。

在沒有施加預變形時,仿真的角變形結果為 4.63°, 施加預變形后,仿真的結果為 0.34°。對比兩組數據可以發現,預變形的施加減少了連接試樣 92.6% 的角變形,實現了對連接試樣角變形的有效控制。

5、結論

(1) V 形坡口的試樣增材成形件進行連接時,在坡口角度 90°、連接厚度 5 mm 的情況下,連接區的長度由 50 mm 改變為 100 mm 和 200 mm 后,角變形僅變化 2.8% 和 4.6%, 連接尺寸對角變形影響很小。

(2) 研究了增材連接試樣坡口角度、連接件厚度對連接構件變形的影響,發現坡口角度、連接件厚度的增加都會促進角變形的增大。坡口角度一定時,角變形的增長速率隨著厚度的增加而逐漸減小。建立了坡口角度和連接件厚度耦合的預變形預測模型,其模型表達式為 z = ax + yb + c,其 中 a=0.042,b=0.736,c=-4.217, 并通過增材連接實驗驗證了預測模型的準確性。

(3) 為實現增材連接構件變形的有效調控,基于預變形預測模型在增材連接前通過設置相應的預變形量,實驗獲得連接后構件的角變形僅為 0.34°, 結果表明增材連接時通過施加一定的預變形量可有效提高連接構件的尺寸精度。

參考文獻

[1] JAKUB S, JAKUB F, JAN J, et al. Strategies for wire arc additive manufacturing of thin walls and overhangs[J]. Journal of Mechanical Science and Technology, 2023, 37(11):5529-5534.

[2] NILESH K, HET B, MAHESH P V S, et al. Wire arc additive manufacturing-a revolutionary method in additive manufacturing [J]. Materials Chemistry and Physics,2022,285:126144.

[3] KUMAR S A , PRAMANIK S , YAGATI K P. Research progress in arc based additive manufacturing of aluminium alloys-a review[J].Measurement, 2022, 200:111672.

[4] 伊浩,黃如峰,曹華軍,等。基于 CMT 的鈦合金電弧增材制造技術研究現狀與展望 [J]. 中國表面工程,2021,34 (3):1-15. YI H, HUANG R F, CAO H J,et al.Research progress and prospects of CMT-based wire arc additive manufacturing technology for titanium alloys [J]. China Surface Engineering,2021,34 (3):1-15.

[5] 王向明,蘇亞東,吳斌。增材技術在飛機結構研制中的應用 [J]. 航空制造技術,2014 (22):16-20. WANG X M, SU Y D, WU B.Application of additive manufacturing technology on aircraft structure development [J].Aeronautical Manufacturing Technology, 2014 (22):16-20.

[6] THAWARI N, GULLIPALLI C, CHANDAK A, et al. Influence of laser cladding parameters on distortion, thermal history and melt pool behaviour in multi-layer deposition of stellite 6: in-situ measurement[J]. Journal of Alloys and Compounds,2020,860: 157894.

[7] LIU D,LEE B,BABKIN A, et al. Research progress of arc additive manufacture technology[J]. Materials,2021, 14(6): 1415.

[8] GUO J, WANG Y, WANG Y, et al. Simulation study on the energy utilization efficiency of a turbine impeller based on a selective laser melting process[J]. Applied Sciences, 2023,13(19):10657.

[9] DOGAN E, AY M, KURTULMUS M, et al. Effects of welding parameters on the angular distortion of welded steel plates[J]. Open Chemistry, 2022, 20(1): 417-423.

[10] CAO H, HUANG R, YI H, et al. Asymmetric molten pool morphology in wire-arc directed energy deposition: evolution mechanism and suppression strategy [J]. Additive Manufacturing, 2022, 59: 103113.

[11] CHAUDHARY C S, KHANNA P. Effect of welding parameters on angular distortion of submerged arc welded low carbon steel plates[J]. IOP Conference Series: Materials Science and Engineering, 2021,1126(1):012015.

[12] GAO S, TAN Z, LAN L, et al. Effects of geometrical size and structural feature on the shape-distortion behavior of hollow Tialloy blade fabricated by additive manufacturing process[J]. Journal of Laser Applications, 2020, 32(3): 032005.

[13] LI C, ZHAI H, LIU Z, et al. Suppressing welding deformation instability of vacuum vessel considering external restraint and welding sequence[J]. Fusion Engineering and Design, 2023, 196: 114007.

[14] WU H, GUO Y, XU H, et al. Investigation of angular deformation control for T-joint rib using multi-point constraint method[J]. Journal of Constructional Steel Research, 2024, 213: 108385.

[15] LAM N, JOHANNES B, RAMEEZ I, et al. Analysis and compensation of shrinkage and distortion in wire-arc additive manufacturing of thin-walled curved hollow sections[J]. Additive Manufacturing,2021,47:102365.

[16] VELAGA K S, RAVISANKAR A. Finite element based parametric study on the characterization of weld process moving heat source parameters in austenitic stainless steel[J]. International Journal of Pressure Vessels and Piping, 2017,157:63-73.

[17] TRUPIANO S, BELARDI V G, FANELLI P, et al. A semianalytical method for the calculation of double-ellipsoidal heat source parameters in welding simulation [J]. IOP Conference Series:Materials Science and Engineering, 2022, 1214 (1):012023.

[18] YU R, GUO S, HUANG Y, et al. Prediction of variable-groove weld penetration using texture features of infrared thermal images and machine learning methods[J]. Journal of Materials Research and Technology, 2023, 23: 1039-1051.

[19] ZHOU H, WANG J, ZHANG H, et al. Prediction and mitigation of out-of-plane welding distortion of a typical block in fabrication of a semi-submersible lifting and disassembly platform[J]. Marine Structures, 2021, 77: 102964.

[20] XIE D, ZHAO J, LIANG H, et al. Cause of angular distortion in fusion welding: asymmetric cross-sectional profile along thickness[J]. Materials, 2018,12(1):58.

基金項目

國家重點研發計劃項目 (2022YFE122600)

收稿及錄用日期

收稿日期:2024-02-05; 錄用日期:2024-03-04

通訊作者

楊光 (1978-), 男,教授,博士,主要從事增材制造方面的研究,聯系地址:沈陽航空航天大學機電工程學院 (110136),E-mail: yangguang@sau.edu.cn

相關鏈接

- 2025-08-17 多工藝耦合下TA15鈦合金棒組織演化與高溫性能協同調控機制

- 2025-08-12 數據驅動TA15鈦合金板制造:熱處理-加工-服役性能映射模型構建

- 2025-07-14 熱處理工藝對TA15鈦合金力學性能和耐磨性的影響

- 2025-06-23 TA15鈦合金航空船舶應用對比:高溫685MPa VS 深蝕0.001mm/a的性能博弈與國產化破局

- 2025-06-19 TA15鈦合金增材制造:從"毫米精度"到"米級突破"的航空制造革命

- 2025-06-04 利泰金屬談幾種特殊牌號鈦合金板的性能特點與工藝流程

- 2025-05-22 TA15鈦合金在航空航天領域的應用場景與典型案例

- 2025-05-17 焊后熱處理對TA15鈦合金中厚板焊接接頭彎曲性能的影響

- 2025-05-11 航空高溫部件用TA15鈦合金廣域溫度下的力學性能

- 2025-04-05 一站式概述TA15鈦板在航空航天領域的應用案例與工藝進展